En domotique, il est d’usage de disposer des sondes de températures un peu partout pour d’une part connaitre la température (si, si…), mais surtout réguler son chauffage ou dans mon cas, mon système de ventilation double flux. Toutefois, dans une maison moyenne le nombre de capteurs peut vite exploser et le budget avec. D’où l’idée de fabriquer ses capteurs à partir de composants électroniques disponibles rapidement, et d’un peu d’huile de coude.

I. Le Dallas/MAXIM DS18B20

Ce composant électronique est un thermomètre/thermostat numérique, fonctionnant sur le bus 1-Wire de Dallas (racheté maintenant par MAXIM). Ses caractéristiques techniques sont tout à fait en rapport avec nos usages. Extrait du datasheet :

FEATURES

* Unique 1-Wire® Interface Requires Only One Port Pin for Communication

* Each Device has a Unique 64-Bit Serial Code Stored in an On-Board ROM

* Multidrop Capability Simplifies Distributed Temperature-Sensing Applications

* Requires No External Components

* Can Be Powered from Data Line; Power Supply Range is 3.0V to 5.5V

* Measures Temperatures from -55°C to +125°C (-67°F to +257°F)

* ±0.5°C Accuracy from -10°C to +85°C

* Thermometer Resolution is User Selectable from 9 to 12 Bits

* Converts Temperature to 12-Bit Digital Word in 750ms (Max)

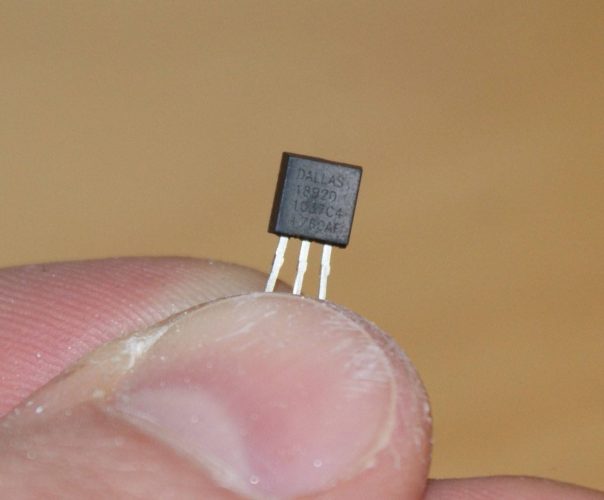

C’est donc un composant qui dispose d’une large gamme de températures mesurables, avec une bonne précision de -10°C à 85°C. De plus, ce composant se suffit à lui même, et peut être alimenté en par la ligne de données (« parasite power »), lui permettant de n’utiliser que 2 fils (il y a un coté un peu mensonger dans la dénomination « 1-Wire », non ?). De plus, il dispose d’un numéro de série unique à 64 bits permettant l’identification précise et la mise en bus (ce numéro de série est souvent utilisé dans les serrures électroniques, par exemple sur les machines à café en entreprise qui utilisent un système de crédit). Ce composant existe en plusieurs boitiers, le plus courant est le TO92, que j’ai utilisé :

Par ailleurs, ce capteur est un capteur numérique, pré-étalonné. Contrairement aux capteurs analogiques comme le LM35 par exemple, la longueur du câble n’influe pas sur la mesure, et il n’y a pas d’étalonnage à réaliser, ce qui simplifie grandement la mise en oeuvre. Maintenant ce petit composant va devoir subir les outrages du temps, pendant de longues années. Il faut donc le préparer à résister à l’humidité et aux changements de température.

II. Le contenant

Il va falloir trouver un boitier qui soit tout à la fois petit, peu onéreux, bon conducteur de chaleur, tout en étant léger (peu massif) pour éviter des inerties trop importante dans les mesures. Les métaux sont tout indiqués. J’ai donc utilisé du tube aluminium de diamètre 8 mm. On commence d’abord par découper des morceaux de 5 cm environ, qu’on prendra soin d’ébavurer avec un peu de toile émeri ou une petite lime :

Découpez autant de morceaux que vous avez de capteurs à fabriquer. Cinq dans mon cas.

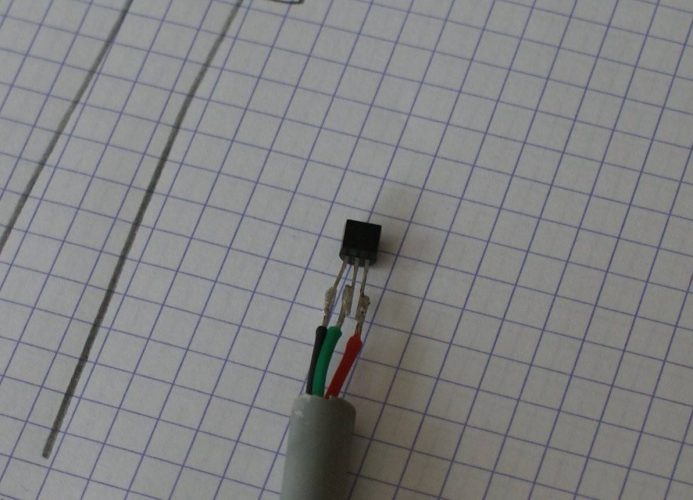

III. Soudure

Il faut maintenant souder un morceau de câble suffisamment long au composant pour convenir à votre usage. Dans mon cas, 1 m suffira. Bien que le DS18B20 puisse fonctionner avec seulement 2 fils (mode « parasite power »), je préfère en souder 3 afin de me laisser le choix une fois le capteur fini. N’importe quel câble fera l’affaire, mais il vaut mieux :

- qu’il rentre non dénudé dans le tube aluminium,

- qu’il dispose au moins de 3 conducteurs,

- qu’il soit composé de fil souple et non pas de fil rigide (pour éviter les cassures qui rendraient le capteur inopérant, et de ce fait bon pour la poubelle).

IV. Isolation

Afin d’éviter les court-circuits avec l’aluminium du tube, il convient d’isoler correctement les soudures. Pour ça, le ruban adhésif d’électricien suffira, même si les puristes préfèreront de la gaine thermo-rétractable. Commencez par isoler la patte centrale puis les pattes extérieures.

Puis on enfile le tube alu sur le composant.

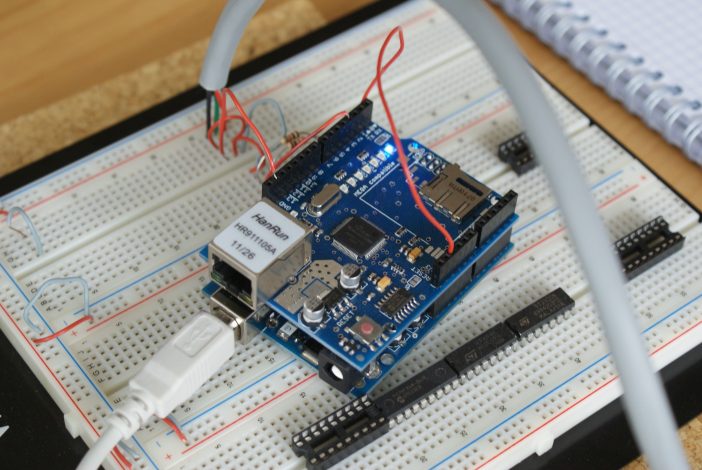

A ce moment là, avant que tout ne deviennent indémontable, il est bon de tester le bon fonctionnement du capteur de température. Ici, je teste avec une Arduino UNO :

Profitez-en pour noter le numéro de série unique du composant, qui sera bien pratique pour les différencier une fois qu’il seront tous installés sur un même bus… Ce numéro m’est donné par le programme de l’Arduino (il n’est pas marqué sur le boitier du composant, ça serait trop petit…). Bien entendu, il ne faut brancher qu’un capteur à la fois…

V. Collage

Il va falloir maintenant rendre le tout étanche. Pour celà, je vais noyer le composant dans de la résine Epoxy. La résine Epoxy est une colle bi-composant (un adhésif et un durcisseur), vendu sous différentes marques en grande surface. C’est une colle épaisse, qui se prête assez mal au « coulage » dans de petits espaces. J’utilise la colle Epoxy suite à mon expérience de modéliste, mais aussi parce qu’un collègue qui avait réalisé des sondes similaires mais avec du silicone, m’en a confirmé la mauvaise tenue dans le temps. Dans notre cas, la colle doit entièrement remplir le tube aluminium, sous peine qu’il reste des bulles d’air coincées qui seront néfastes à la mesure. Il y a donc une astuce, il faut diluer la colle. Oui, mais avec quoi ? Avec de l’alcool, tout simplement.

D’abord, mélanger la colle à part égale dans un petit récipient (ici, une boite de nourriture pour chat – aucun animal n’a été maltraité pour réaliser ce tutorial). Mélanger à l’aide d’un petit objet que vous pourrez sacrifier (chute de câble électrique, petit bout de bois) :

Ensuite, ajoutez l’alcool. J’ai utilisé de l’alcool ménager qui est parfumé, mais ce n’est pas nécessaire. Rajouter de l’alcool jusqu’à ce que la colle « coule » facilement au bout du fil électrique, sans être liquide. J’estime qu’il faut un quart du volume en alcool. (Astuce : la colle époxy dégage une odeur à même d’incommoder votre conjoint(e). Proposez lui pour faire passer la pilule de recoller dans la foulée tel ou tel objet qui traine, cassé au fond d’un tiroir…). Je vous conseille d’utiliser des gants, car la colle Epoxy peut-être irritante pour la peau.

Il faut ensuite faire couler la colle dans le tube, en travaillant un peu avec le fil électrique (ou un fil plus fin), pour quelle descende bien. Si le mélange est suffisamment liquide, vous verrez les bulles remonter. J’ai essayé au départ avec une seringue et un petit tuyau, mais le résultat n’était pas probant.

Faites ensuite sécher vos capteurs, à la verticale, le temps nécessaire à la prise de la colle. La réaction de prise est exothermique, vous pouvez donc considérer que la colle est sèche lorsque le capteur est redevenu froid. Par sécurité, attendre 24 heures avant de les monter définitivement.

VI. Conclusion

Voilà, maintenant vous savez tout pour réaliser des sondes de température à quelques euros la pièce. De quoi en mettre partout ! Suivra la présentation du programme de l’Arduino utilisé ici. Le but de tout ça, c’est la surveillance et le pilotage de ma VMC double flux… On trouve par exemple des DS18B20 chez planete-domotique pour un prix modique.

Je déterre le sujet,

J ai une 10aine de sonde a installé mais je n ai rien trouvé concernant le placement idéal !

Le plafond semble être une mauvaise idée car la chaleur monte, inversement au sol ou il fait plus froid donc mauvaise idée aussi a priori.

Il y a aussi la solution d intégrer la sonde dans des interrupteurs, malheureusement la plupart du temps les inter sont situés a l entrée de la pièce donc soumis au courant d air ou à la température de la pièce voisine ….

Après je n ai pas envi non plus de faire une tranchée dans mon placo pour y intégrer les sondes …

Du coup je cherche le meilleur compromis sans trouver de réponse :-(